Diverse Fluidik-Bauteile müssen in der Medizintechnik dicht verschweisst werden, ohne dass Verunreinigungen wie Partikel entstehen. Mit Laser können solche Bauteile präzise und auch mit komplexen Kanalgeometrien verbunden werden.

Fluidik-Bauteile sind für diverse Anwendungen in der Medizintechnik im Einsatz. Von den Diagnostik-Kartuschen zur Erkennung von Krankheiten über Verteiler- und Ventilsysteme zur Produktion von Medikamenten oder Impfstoffen bis zu Wegwerfartikeln zur Verabreichung von Wirkstoffen oder Entnahme auf Aufbereitung von Körperflüssigkeiten.

Gemeinsam ist diesen Anwendungen, dass Kanalstrukturen dicht verschlossen werden müssen, ohne dass die Kanalstrukturen oder heikle Bauteile in der Nähe (z.B. Membran, Reagenzien, Elektronik...) beeinträchtigt werden.

Bei Kleben als Verbindungstechnik gibt es Bedenken, dass der Klebstoff als Fremdstoff die Funktion des Bauteils beeinträchtigen könnte. Bei Ultraschallschweissen gibt es ein Risiko durch den Schweissprozess Partikel zu generieren oder dass deponierte Reagenzien durch die Vibrationen nicht mehr an der richtigen Position verbleiben. Thermobonden benötigt eine lange Zykluszeit mit limitierender Produktivität und deponierte Reagenzien sind viel Wärme ausgesetzt.

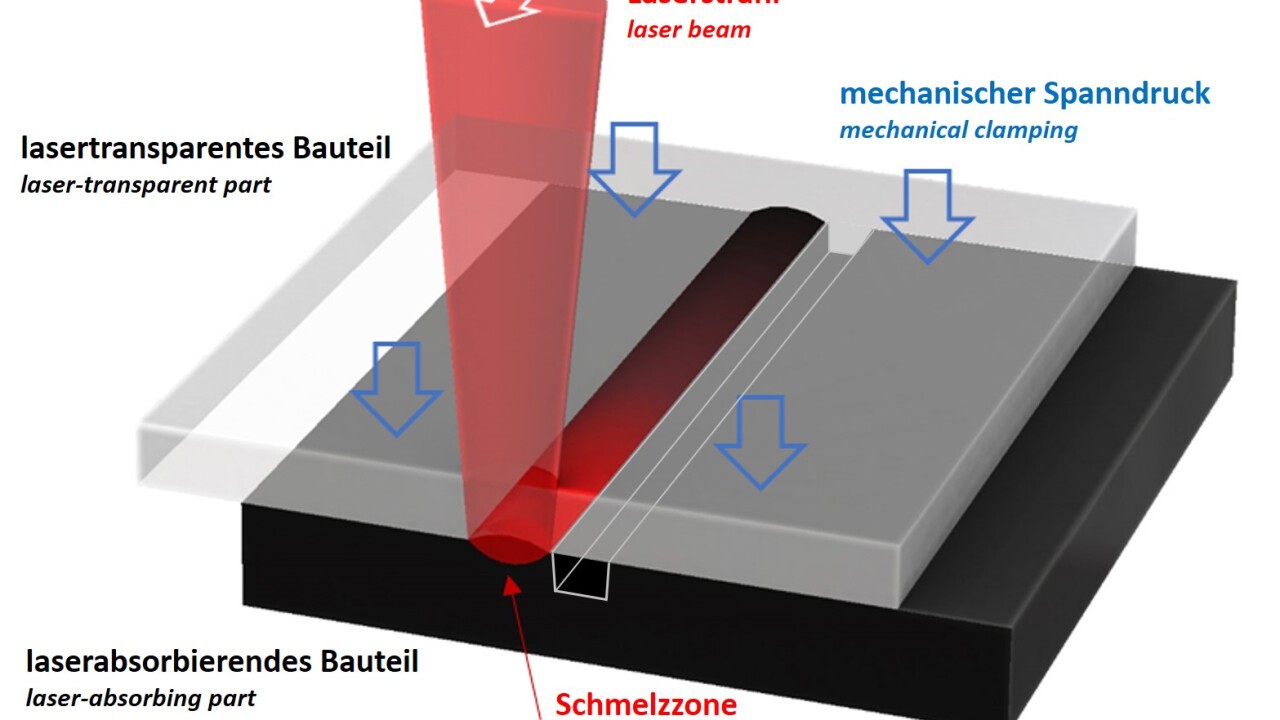

Laserschweissen ermöglicht eine Verbindung, ohne die oben beschriebenen Nachteile. Die Kanäle können präzise geschweisst werden ohne Kontamination durch Fremdstoffe oder Partikel. Aufgrund des präzisen Energieeintrags erfahren vordeponierte Reagenzien keine Hitzeeinwirkung und auch keine Vibrationen wie beim Ultraschallschweissen. Komplexe Fluidiklayouts sind möglich und auch der schnelle Wechsel zwischen verschiedenen Varianten.

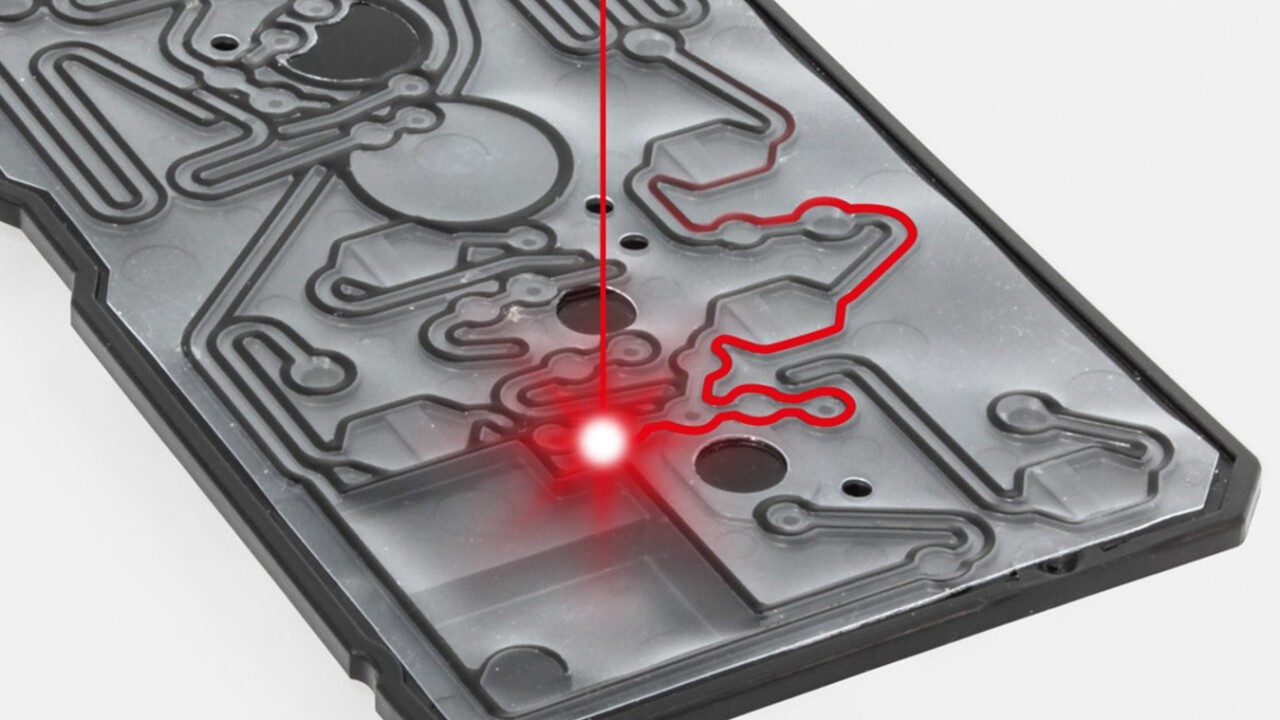

Typischerweise wird ein Konturprozess für die Kanalstrukturen angewendet, bei dem ein Laserspot mit einem xy-Achsensystem entlang der Schweisskontur geführt wird. Oder es wird ein Scanner verwendet, der mit 2 Spiegeln die Strahlablenkung durchführt. Mit Scanner sind sehr viel höhere Verfahrgeschwindigkeiten möglich was sich entsprechend auf die Zykluszeit und Produktivität einer Maschine auswirkt.

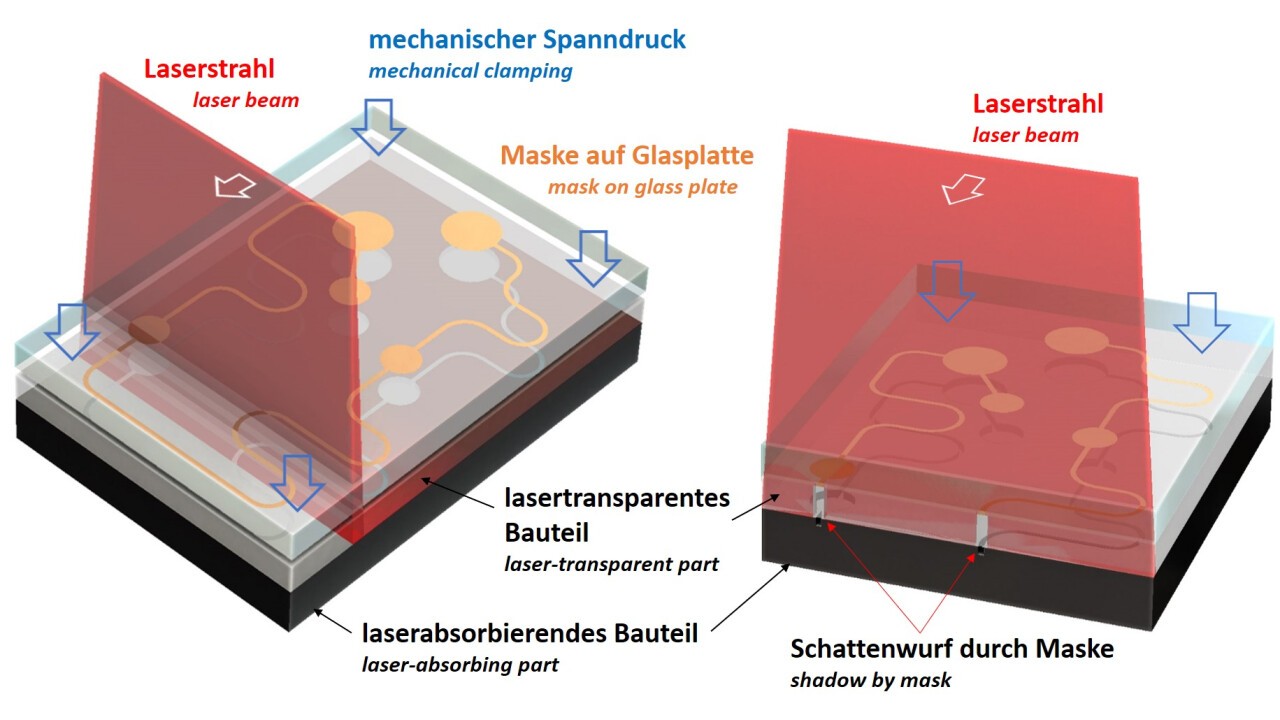

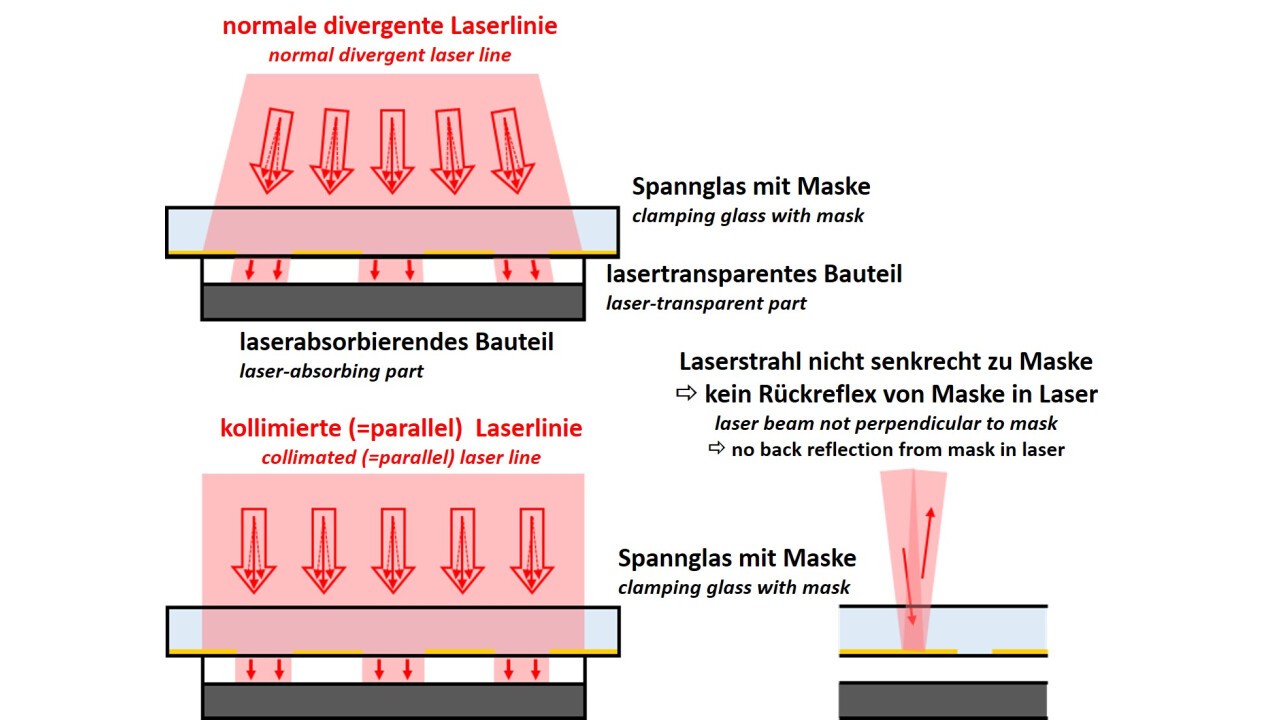

Alternativ kann auch ein Maskenprozess eingesetzt werden bei dem sich die Geometrie der Kanalstrukturen in einer Metallschicht auf Glas befinden. Ein linienförmiger Laserstrahl fährt über diese Maske und schweisst überall wo der Laserstrahl durch die Maske aufs Bauteil fallen kann und nicht reflektiert wird. Ist das obere Bauteil der Kartusche etwas dicker als ein dünner Film ist der Einsatz einer kollimierten parallelen Laserlinie sinnvoll, so dass das Bild der Maske bis zur Schweissebene nicht verzerrt wird.

Auch klare transparente Bauteile ohne eingemischten Farbstoff können miteinander geschweisst werden. Anstelle des traditionellen Ansatzes mit einem für den Laser transparenten Bauteils und einem absorbierenden (typischerweise schwarz oder grau), wird eine speziellere Wellenlänge des Lasers eingesetzt, der von den meisten Kunststoffen leicht absorbiert wird.

Da die allermeisten Kartuschen kleiner als 100 mm sind, kann eine kleine kompakte Turnkey S Maschine zum Einsatz kommen, die semi-automatisch von Hand bedient wird.

Für grosse Stückzahlen mit Scanneroptik kann auch ein Modula Assembly Inline zum Einsatz kommen, dass eine vollautomatische Produktion erlaubt.