Fachwissen Swiss Medtech Expo 2023

Mikrospritzguss von Gummi und Silikon: Alles, was Sie wissen müssen

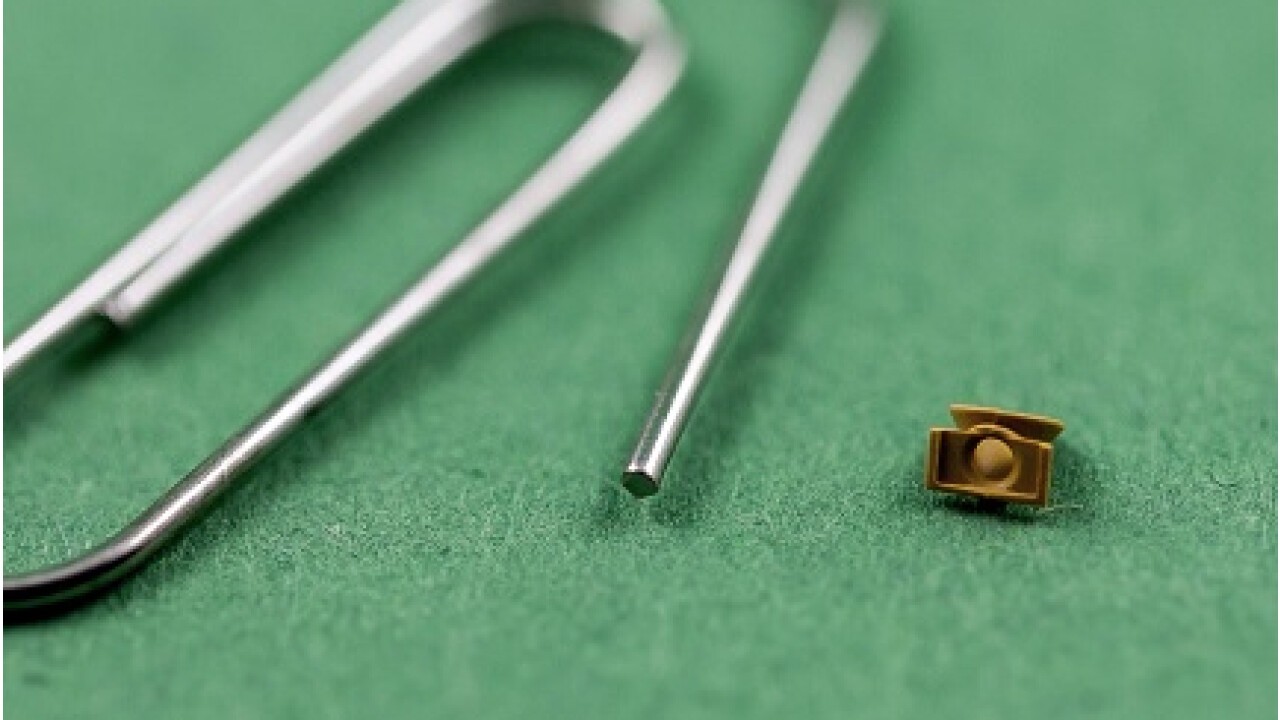

Die Hepako GmbH aus Raisting am Ammersee, Deutschland, hat sich auf die Fertigung von Mikroteilen aus Gummi bzw. Silikon spezialisiert. Das eröffnet ihren Kunden in der Medizintechnik einzigartige Möglichkeiten.

Wenn Sie in der verarbeitenden Industrie tätig sind, haben Sie wahrscheinlich schon von Micro Molding gehört. Aber wissen Sie, was das eigentlich bedeutet? Beim Mikrospritzgießen werden kleine Teile mit präzisen Abmessungen durch hochpräzise Spritzgusstechniken hergestellt. Im Gegensatz zum herkömmlichen Spritzgießen lassen sich mit dem Mikrospritzgießen Teile mit extrem engen Toleranzen und komplizierten Geometrien herstellen.

Während das Mikrospritzgießen von Kunststoffen die häufigste Form des Mikrospritzguss ist, gibt es noch eine andere Art des Mikrospritzguss, die für viele Branchen sehr wichtig ist: das Mikrospritzgießen von Gummi oder Silikon.

Was ist Gummi/Silikon-Mikrospritzguss?

Das Mikrospritzgießen von Gummi und Silikon ist ein hochspezialisiertes Fertigungsverfahren für die Herstellung sehr kleiner Teile mit engen Toleranzen und komplizierten Geometrien. Beim Mikrospritzgießen werden Teile mit Toleranzen von 5 Mikrometern oder weniger und mit Merkmalen, die in der Regel weniger als 1 Millimeter groß sind, hergestellt.

Bei diesem Verfahren wird ein Gummi- oder Silikonmaterial in einen Formhohlraum gespritzt, wo es aushärtet und sich in der gewünschten Form verfestigt.

Die beim Mikrospritzgießen von Gummi/Silikon verwendete Form besteht in der Regel aus Stahl oder Aluminium und ist für die Herstellung von Teilen mit komplexen Geometrien und engen Toleranzen ausgelegt. Die Form wird durch hochpräzise Bearbeitungstechniken wie CNC-Fräsen oder Drahterodieren hergestellt, um sicherzustellen, dass sie den erforderlichen Spezifikationen entspricht.

Warum Gummi-/Silikon-Mikrospritzguss?

Die Entscheidung für das Mikrospritzgießen von Gummi oder Silikon ist aus einer Reihe von Gründen sinnvoll. Erstens ermöglicht das Verfahren die Herstellung sehr kleiner, hochpräziser Teile mit engen Toleranzen, die mit anderen Fertigungsverfahren nicht erreicht werden können. Dies ermöglicht die Herstellung von Teilen mit komplexen Geometrien und komplizierten Merkmalen, die mit anderen Verfahren nicht möglich wären.

Das Mikrospritzgießen mit Gummi bietet auch eine hervorragende Konsistenz von Teil zu Teil, was bei Anwendungen, bei denen Präzision und Konsistenz Schlüsselfaktoren sind, entscheidend ist.

Darüber hinaus bietet das Mikrospritzgießen mit Gummi/Silikon eine große Vielseitigkeit: Das Mikrospritzgießen von Gummi/Silikon kann zur Herstellung einer Vielzahl kleiner Teile verwendet werden, darunter Dichtungen, O-Ringe und vieles mehr. Designer können damit Teile für Bereiche planen, die bisher nicht möglich waren.

Insgesamt bietet das Mikrospritzgießen mit Gummi oder Silikon eine Reihe von Vorteilen für Hersteller, die kleine, präzise Teile mit engen Toleranzen und komplexen Geometrien herstellen wollen. Indem sie die einzigartigen Möglichkeiten des Mikrospritzgießens von Gummi nutzen, können Hersteller hochwertige Teile mit verbesserter Funktionalität und Leistung herstellen.

Anwendungen des Mikrospritzgießens mit Gummi/Silikon

Das Mikroformen von Gummi/Silikon hat eine breite Palette von Anwendungen in verschiedenen Branchen. Zu den gängigsten Anwendungen des Mikrospritzgießens mit Gummi/Silikon gehören:

- Medzinische Geräte: Das Mikrospritzgießen von Gummi/Silikon wird häufig zur Herstellung von Komponenten für medizinische Geräte wie Katheter, chirurgische Instrumente und implantierbare Geräte verwendet.

- Labore: Das Mikroformen von Gummi und Silikon wird auch häufig in Laboranwendungen eingesetzt. Die Fähigkeit, kleine, präzise Teile mit engen Toleranzen und komplexen Geometrien herzustellen, ist für viele Laboranwendungen, wie z. B. Mikrofluidik und mikroelektromechanische Systeme (MEMS), unerlässlich.

- Automobilindustrie: Das Mikrogießen von Gummi/Silikon wird auch in der Automobilindustrie zur Herstellung von Dichtungen und anderen Kleinteilen verwendet.

- Luft- und Raumfahrtindustrie: Die Luft- und Raumfahrtindustrie verwendet das Mikrospritzgießen von Gummi/Silikon zur Herstellung von Kleinteilen für Flugzeuge und andere Luftfahrzeuge.

- Unterhaltungselektronik: Das Mikrospritzgießen von Gummi/Silikon kann auch zur Herstellung von Kleinteilen für die Unterhaltungselektronik verwendet werden, z. B. für Handyhüllen und Ohrstöpsel.

Wie man das richtige Material für das Mikroformen von Gummi/Silikon auswählt

Beim Mikrospritzgießen von Gummi/Silikon ist die Wahl des richtigen Materials entscheidend. Bei der Auswahl eines Materials für das Mikroformen von Gummi/Silikon sind mehrere Faktoren zu berücksichtigen, darunter:

- Härte: Die Härte des Materials bestimmt seine Haltbarkeit und Verschleißfestigkeit.

- Temperaturbeständigkeit: Wenn das Teil hohen oder kalten Temperaturen ausgesetzt wird, ist es wichtig, ein Material zu wählen, das der Hitze oder Kälte standhält.

- Chemische Beständigkeit: Manche Anwendungen erfordern ein Material, das gegen Chemikalien oder andere ätzende Stoffe beständig ist.

Biokompatibilität: Wenn das Teil in medizinischen Geräten oder Implantaten verwendet werden soll, ist es wichtig, ein biokompatibles Material zu wählen, das im Körper keine unerwünschten Reaktionen hervorruft. In diesem Fall ist Silikonkautschuk das am häufigsten verwendete Material und wird daher in der Medizintechnik besonders stark nachgefragt.

Einige der am häufigsten verwendeten Materialien für das Mikroformen von Gummi bzw. Silikon sind:

- Silikonkautschuk (HCR/HTV) oder Flüssigsilikonkautschuk (LSR): Silikonkautschuk (& Flüssigsilikonkautschuk) ist eine beliebte Wahl für das Mikroformen, da es Teile mit hervorragenden mechanischen Eigenschaften, wie hoher Reiß- und Zugfestigkeit, sowie Biokompatibilität herstellen kann. Darüber hinaus zeichnet sich Siliconkautschuk dadurch aus, dass er seine Eigenschaften über einen weiten Temperaturbereich - sowohl bei Kälte als auch bei Hitze - nahezu unverändert beibehält.

- Ethylen-Propylen-Dien-Monomer (EPDM): EPDM ist ein synthetischer Kautschuk, der eine ausgezeichnete Witterungs- und Ozonbeständigkeit aufweist, was ihn ideal für den Einsatz im Freien macht. EPDM hat auch gute mechanische Eigenschaften und wird daher z. B. als Material für Membranen verwendet.

- Styrol-Butadien-Kautschuk (SBR): SBR ist ein synthetischer Kautschuk, der eine gute Abriebfestigkeit aufweist und für die Herstellung von Teilen mit hoher Elastizität und Flexibilität verwendet werden kann.

- Nitrilkautschuk (NBR): NBR ist ein synthetischer Kautschuk, der öl- und kraftstoffbeständig ist und sich daher ideal für den Einsatz in der Automobilindustrie und in industriellen Anwendungen eignet. Aufgrund seiner Fettbeständigkeit wird NBR auch häufig als Dichtungsmaterial in der Molkereiindustrie verwendet.

- Chloropren-Kautschuk (CR): CR ist ein synthetischer Kautschuk, der eine gute Witterungs- und Flammbeständigkeit aufweist, was ihn ideal für den Einsatz in elektrischen Anwendungen macht.

- FKM (auch bekannt als Fluorelastomer oder Viton®): FKM wird häufig in anspruchsvollen Anwendungen eingesetzt, bei denen die Einwirkung von aggressiven Chemikalien, Kraftstoffen oder extremen Temperaturen ein Problem darstellt. Einige Beispiele für Anwendungen, bei denen FKM häufig eingesetzt wird, sind die Luft- und Raumfahrt, die Automobilindustrie und industrielle Anwendungen.

Die Wahl des richtigen Materials für Ihr Gummi-/Silikon-Mikrospritzgussprojekt hängt von den spezifischen Anforderungen Ihrer Anwendung ab.

Der Prozess des Mikrogießens von Gummi/Silikon

Der Prozess des Mikrogießens von Gummi oder Silikon umfasst mehrere Schritte, darunter:

- Entwurf der Form: Der erste Schritt des Prozesses ist der Entwurf der Form, die für die Herstellung des Teils verwendet wird. Die Form wird in der Regel durch hochpräzise Bearbeitungstechniken wie CNC-Fräsen oder Drahterodieren hergestellt. Der Formenbauer ist ein wichtiger Bestandteil des Mikrospritzgussverfahrens, da er für die Herstellung der Formen verantwortlich ist, die für die Produktion der Teile verwendet werden. Die Qualität der Form hängt direkt mit der Qualität des Endprodukts zusammen. Daher ist es wichtig, mit einem erfahrenen und qualifizierten Formenbauer zusammenzuarbeiten, um den Erfolg des Mikrospritzgussverfahrens sicherzustellen.

- Materialvorbereitung: Die Materialvorbereitung ist ein wichtiger Teil des Mikrospritzgussverfahrens, bei dem das Rohmaterial aus Gummi oder Silikon sorgfältig vorbereitet wird, bevor es in die gewünschte Form gebracht wird. Dies kann eine Vielzahl von Schritten umfassen, z. B. das Abmessen und Mischen der Materialien, das Entgasen des Materials, um Luftblasen zu entfernen, und das Sicherstellen, dass das Material die richtige Temperatur und Viskosität für den Formgebungsprozess hat. Die ordnungsgemäße Materialvorbereitung ist entscheidend für die Qualität und Konsistenz der endgültigen Teile und erfordert eine sorgfältige Beachtung von Details und die Einhaltung etablierter Verfahren.

- Formgebungsverfahren: Das Material wird unter hohem Druck und hoher Temperatur in den Formhohlraum gespritzt. Die Form wird erhitzt, damit das Material aushärtet und sich in der gewünschten Form verfestigt. In einigen Fällen kann das Formpressen eine gute Wahl für die Herstellung von Mikrogummiformteilen sein.

- Entnahme des Teils: Sobald das Material ausgehärtet ist, wird das Teil entweder mit Hilfe von Auswerfersystemen oder manuell aus der Form entfernt.

- Nachbearbeiten: Je nach Anwendung kann das Teil weiteren Nachbearbeitungsschritten unterzogen werden, z. B. Beschnitt, Prüfung oder Oberflächenbehandlung, um die gewünschten endgültigen Eigenschaften zu erreichen.

Das Mikrogießverfahren erfordert ein hohes Maß an Präzision und Kontrolle, um sicherzustellen, dass die Teile mit den erforderlichen Toleranzen und Oberflächengüten hergestellt werden. Der Einsatz fortschrittlicher Formmaschinen, präziser Messgeräte und geschulter Bediener ist für die Erzielung hochwertiger, gleichmäßiger Ergebnisse beim Mikroformen unerlässlich.

Fazit

Das Mikrogießen von Gummi und Silikon ist eine hochpräzise und effiziente Fertigungstechnik, die sich ideal für die Herstellung kleiner Gummi- oder Silikonteile mit engen Toleranzen und komplizierten Geometrien eignet. Aufgrund seiner Vielseitigkeit bietet das Mikrospritzgießen von Gummi und Silikon eine breite Palette von Anwendungen in verschiedenen Branchen, darunter medizinische Geräte, Automobilbau, Luft- und Raumfahrt und Unterhaltungselektronik.

Die Wahl des richtigen Materials und des richtigen Formdesigns ist entscheidend für den Erfolg eines jeden Mikrospritzgussprojekts aus Gummi/Silikon. Durch die Zusammenarbeit mit einem erfahrenen Mikrospritzguss-Partner können Sie sicherstellen, dass Ihre Teile nach den höchsten Qualitätsstandards hergestellt werden und Ihren spezifischen Anforderungen entsprechen.

Wir hoffen, dass dieser Artikel Ihnen geholfen hat, die Grundlagen des Mikrospritzgießens von Gummi/Silikon und seiner Anwendungen zu verstehen. Wenn Sie weitere Fragen haben oder Ihr Mikroformungsprojekt besprechen möchten, zögern Sie nicht, uns zu kontaktieren.