Best Practice Swiss Medtech Expo 2023

STORZ MEDICAL Masterpuls| 3D-Druck-Raumwunder für die Medizintechnik: Einzelteil für verkürzte Montagezeit

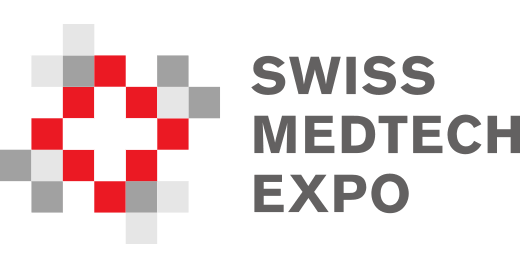

Das Handstück des Stoßwellentherapiegeräts MASTERPULS ist lasergesintert und chemisch geglättet. 1zu1 gelang damit die Weiterentwicklung von der mehrteiligen zur einteiligen 3D-Druck-Lösung. Sie halbiert die Montagezeit und erhöht die Luftdichte um das Zehnfache.

3D-Druck-Raumwunder für die Medizintechnik

Der MASTERPULS von STORZ MEDICAL wird bei der Stoßwellentherapie zur Behandlung von Schmerzen im Bewegungsapparat eingesetzt. Beim ergonomischen Redesign des Handstücks vor 15 Jahren wagte das Medizintechnik-Unternehmen sehr früh die Konstruktion und Serienproduktion von Komponenten im 3D-Druck. Gemeinsam mit Hightech-Pionier 1zu1 gelangen im Laufe der Jahre mehr als 50.000 kompakte, strömungsoptimierte Luftverteiler aus zwei Elementen. Die wertvollen Erfahrungen und der technologische Vorsprung von 1zu1 ermöglichten nun die Evolution zur einteiligen Variante.

Ohne Innovation, kein langfristiger Erfolg: STORZ MEDICAL steht seit über 35 Jahren für technologischen Fortschritt, erstklassige Qualität und herausragenden Service. Mit innovativen Geräten wie dem DUOLITH SD1 „ultra“ und dem MASTERPULS verfügt das Medizintechnik-Unternehmen über einen Vorsprung in der radialen und fokussierten Stoßwellentherapie.

STORZ MEDICAL und 1zu1 verbindet eine langjährige Partnerschaft. Das Medizintechnik-Unternehmen setzt bei zahlreichen Projekten wie dem Vakuumguss-Gehäuse für den MAGNETOLITH auf die Technologievielfalt und Expertise aus Dornbirn. Beim Redesign des legendären Stoßwellentherapie-Geräts MASTERPULS bewies die Konstruktionsabteilung von STORZ MEDICAL vor 15 Jahren Pioniergeist. Die Entscheidung für 3D-Druck als Verfahren für die Produktion von Serienteilen war damals visionär und zahlt sich bis heute aus.

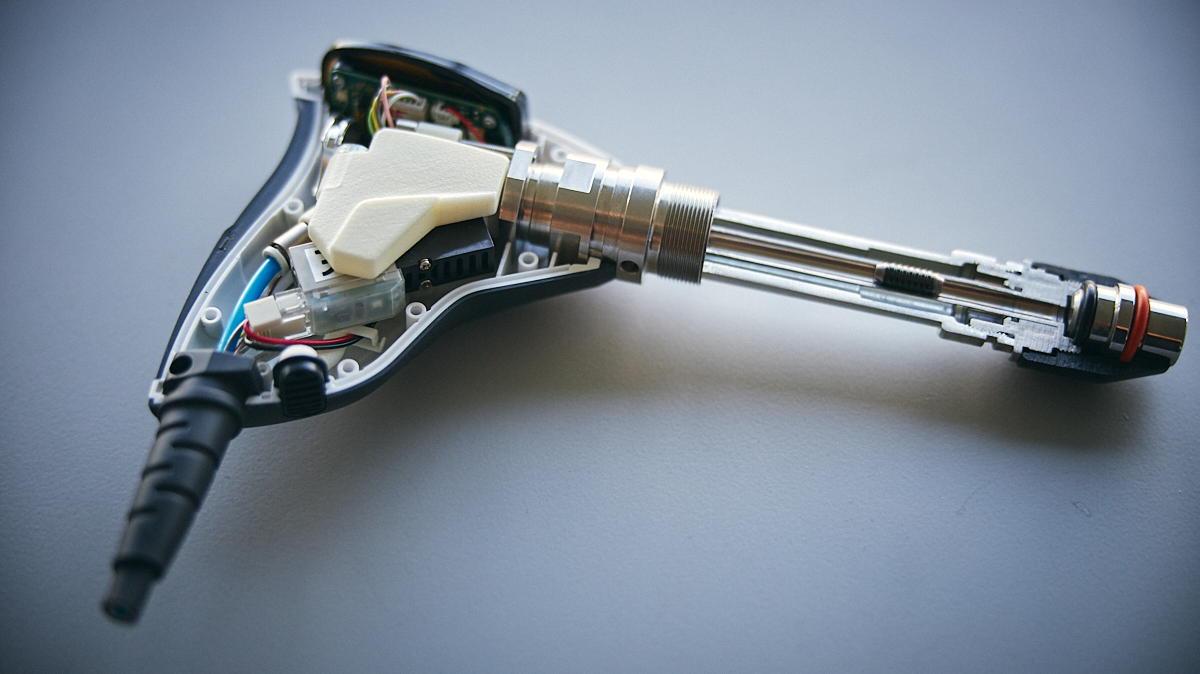

Gemeinsam mit den Technikprofis von 1zu1 entwickelten Georg Görner und sein Team eine kompakte, strömungsoptimierte Lösung für den Luftverteiler im Handstück des Schmerzbehandlungs-Geräts, das weltweit bei Orthopäden oder Physiotherapeuten im Einsatz ist. Seit dessen Markteinführung hat 1zu1 über 50.000 funktionstüchtige Exemplare gefertigt und den Weg zur Serienproduktion im 3D-Druck geebnet. Technische Änderungen im Innenraum des Handstücks führten kürzlich zur nächsten Evolutionsstufe des nunmehr einteiligen Luftverteilers. Dabei spart STORZ zwei Zusatzteile und die halbe Montagezeit. Die STORZ-Konstrukteure Georg Görner und Felix Gremlich blicken mit 1zu1Vertriebsleiter Thomas Kohler und SLS-Fertigungsleiter Philipp Schelling auf das zukunftsweisende Erfolgsprojekt zurück.

Warum fiel die Wahl auf den 3D-Druck?

Georg Görner: Der MASTERPULS bekam ein ergonomisches Design. Das Handstück wurde kleiner und für Edelstahl-Frästeile war kein Platz mehr. Spritzguss rentierte sich bei den Stückzahlen nicht. 3D-Druck war mit der freien Formgebung und der Chance zur Integration weiterer Funktionen die ideale Lösung für den komplexen Luftverteiler. Unsere erste 3D-Druck-Konstruktion war noch recht eckig und spiegelte das Denken im Fräsen wider. Daher gingen wir es neu an und konstruierten ein strömungsgünstiges Teil mit geschwungenen Formen.

Wo lagen die Herausforderungen bei der Konstruktion?

Georg Görner: Der Luftverteiler muss dicht sein und darf kein Restpulver enthalten. Bei den ersten Prototypen waren beide Kriterien nicht erfüllt: In den Kammern und Kanälen sammelte sich Pulver. Dagegen half nur eine Zweiteilung. Unsere erste Schnapplösung war zwar elegant, aber undicht. Daher haben wir die Elemente über ein Dichtungsband und Schrauben verbunden.

Thomas Kohler: Wir fräsen die Verbindungsseiten ab und infiltrieren die Teile mit Klarlack für die erforderliche Druckbeständigkeit von 6 bar. Jedes einzelne Set wird geprüft. Das machen wir dank unserer Technologievielfalt alles bei uns im Haus, sogar die Prüfvorrichtungen. So garantieren wir die Geheimhaltung.

Nach zehn Jahren begann 2019 die Entwicklung der neuen Variante. Was war das Ziel?

Felix Gremlich: Wir wollten unsere Erfahrungen nutzen, das Restpulver-Problem endgültig lösen und noch mehr Funktionen inkludieren. Nach einigen Musterteilen gelang uns eine einteilige Lösung. Durch die Integration des Luftauslasskanals konnten wir zwei weitere Zusatzteile einsparen. Die chemisch geglätteten Teile sind zehnmal dichter als bisher. Ohne Fräsen, Infiltrieren und Zusammenbauen verkürzt sich die Montagezeit auf die Hälfte.

Thomas Kohler: Als EOS-Entwicklungspartner konnten wir die Hochleistungsanlage P500 beisteuern. Wir hatten exklusiven Zugriff auf diese topmodernen Technologien und mit dem komplexen Luftverteiler das perfekte Objekt für den Praxistest. Das neue Verfahren des chemischen Glättens sorgt für die Versiegelung der Oberfläche und hat uns völlig neue Möglichkeiten eröffnet.

Wie gelang die Optimierung in der Produktionspraxis?

Philipp Schelling: Die sortenreine, exklusive Fertigung im Bauraum ermöglicht die Überwachung der Prozessparameter. Für die optimale Qualität spielt auch der Füllgrad eine Rolle. Es dürfen nicht zu wenige, aber auch nicht zu viele Teile pro Job sein und die Anzahl muss wiederum mit den Losgrößen zusammenpassen. Mit dem technologischen Vorsprung der P500 konnten wir zudem die Prozessstabilität deutlich erhöhen. Die Anlage schafft als einzige Maschine am Markt dank neuer Software auch bei dünnen Wandstärken gleich viele Laserlinien pro Wandstärke und damit homogenere Bauteile als ältere Anlagengenerationen. Dazu kommt der minimale Ausschuss. Über unsere neue automatisierte Strahlanlage können wir den Nachbearbeitungsprozess nochmals deutlich beschleunigen und pro Job mehrere Stunden Handarbeit einsparen. Wir vereinen unser Know-how mit der neuesten Technologie, erhöhen die Sicherheit und reduzieren den Prüfaufwand.

Thomas Kohler: Die P500 bietet eine bessere Belichtung sowie konstante Temperaturen im gesamten Bauraum. Mit einer Genauigkeit von 99 Prozent erfüllen wir die Serienkriterien. Wir produzieren die nächsten 50.000 Stück noch schneller, günstiger und effizienter.

Was sind die Erfolgsfaktoren bei einem solchen Langzeit-Projekt?

Georg Görner: Wir haben Neuland betreten und profitieren jetzt von unserer Überzeugung und unserem Durchhaltevermögen. Die langwierige Entwicklungszeit hatte Höhen und Tiefen, an den 3D-Druck-Teilen lag es aber nie. Das Projekt war ein Meilenstein. Seither hat sich 3D-Druck als Herstellungsverfahren für Serienteile etabliert.

Thomas Kohler: Das Vertrauen und Verständnis des Kunden, der technologische Fortschritt und unsere Pionierleistung waren entscheidend. Schritt für Schritt haben wir die Grenzen des Machbaren erweitert und uns gegenseitig zu Spitzenleistungen animiert. Unser Know-how ist enorm gewachsen und das konnten wir als Praxispartner von EOS wiederum bei der Weiterentwicklung des 3D-Drucks und der Hochleistungsanlage P500 einbringen.

Wann und wo setzt STORZ auf den 3D-Druck?

Georg Görner: Je nach Situation, Stückzahl und Funktion der Teile ist die additive Fertigung mit ihrer freien Formgebung immer eine Option. Noch nutzen wir den 3D-Druck nur für Elemente im Innenraum unserer Geräte. Bei Sichtteilen verwenden wir andere Verfahren, unter anderem den Vakuumguss von 1zu1.

Felix Gremlich: Das kann sich aber ändern und vielleicht gibt es in ein paar Jahren die ersten 3D-Druck-Sichtteile bei STORZ. Wir haben gesehen, wie schnell sich die Technologie verbessert. Und: Wir schaffen mit dem Service von 1zu1 den direkten Übergang vom Prototyp zur Serie. Bei unseren Stückzahlen ist der flexible 3D-Druck ohne Werkzeugkosten absolut wirtschaftlich.

Im Gespräch: Die Konstruktionsleiter Georg Görner und Felix Gremlich haben bei STORZ MEDICAL die erste und die zweite Generation des 3D-Druck-Luftverteilers entwickelt. 1zu1vertriebsleiter Thomas Kohler war bei allen Projektphasen dabei und Philipp Schelling kennt als Fertigungsleiter im 3D-Druckverfahren SLS die Herausforderungen der Serienproduktion. Das Gespräch führte Joshua Köb, Darko Todorovic fotografierte.