Showcase Swiss Medtech Expo 2019

Massgeschneiderte Hörhilfen dank VF-2SS von HAAS

GAES, ein Hersteller von Hörgeräten arbeitet stets daran diese kleiner, unauffälliger und leistungsstärker zu machen. Mit dem Investment in ein CNC-Bearbeitungszentrum VF-2SS von HAAS kann er die Bearbeitung komplizierter Präzisionsteile beschleunigen und eine gleichmässigere Qualität sicherstellen.

-

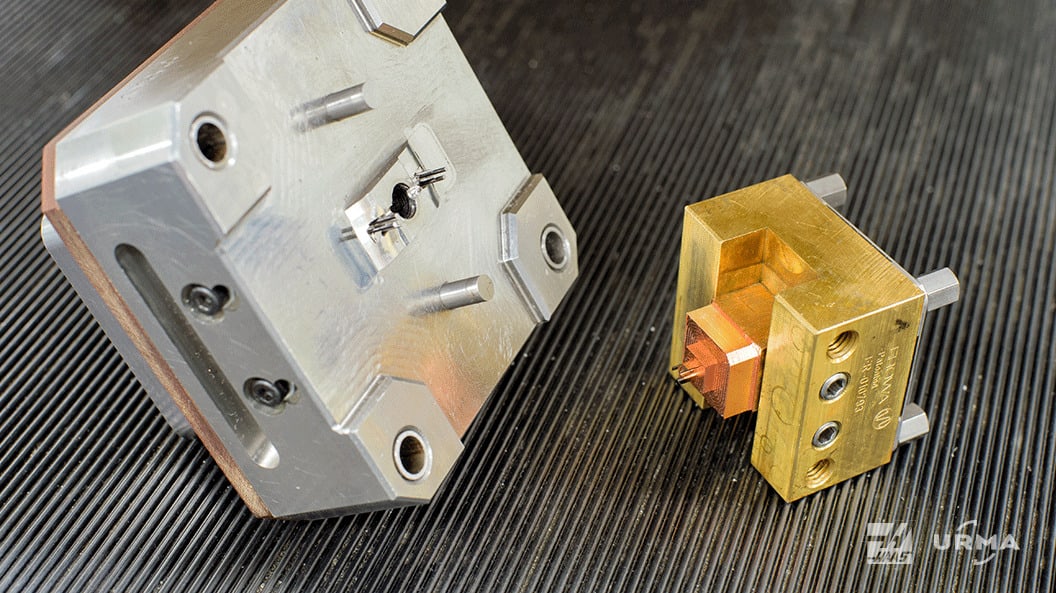

Die Elektroden werden ebenfalls auf der HAAS VF2-SS hergestellt -

Mit der VF-2SS von Haas zu massgeschneiderten Hörhilfen -

Mit der VF-2SS von Haas zu massgeschneiderten Hörhilfen -

Die Elektroden werden ebenfalls auf der HAAS VF2-SS hergestellt

Vom Hörrohr aus Messing bis zu Cochlea-Implantaten: Die Fortschritte bei Hörgeräten sind unübersehbar. Der spanische Hersteller GAES ist seit etwa 60 Jahren für seine innovativen Hörhilfen bekannt. In dieser Zeit hat das Unternehmen alle verfügbaren Technologien genutzt, um die Hörgeräte kleiner, unauffälliger und leistungsstärker zu machen. Seine jüngste Investition galt einem CNC-Bearbeitungszentrum VF-2SS von HAAS.

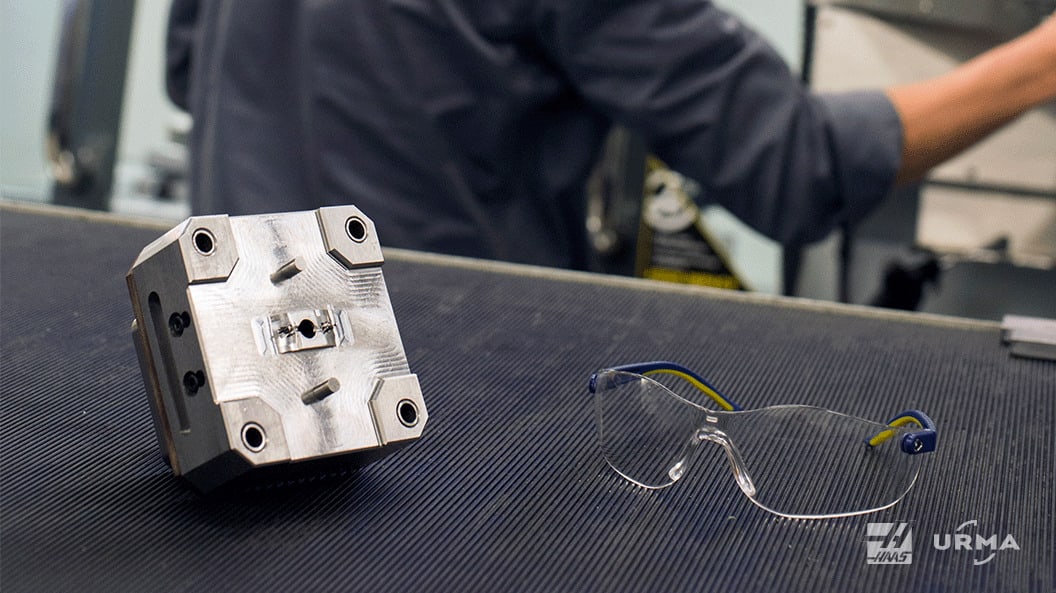

GAES fertigt seine massgeschneiderten Hörhilfen auf einer HAAS VF-2SS

Dank des steigenden Lebensstandards werden die Menschen in den Industrieländern immer älter, was natürlich eine gute Sache ist. Diese Alterung bringt aber auch Probleme mit sich, und zwar nicht nur für die ältere Generation, sondern auch für die Regierungen und die für die Gesundheitsfürsorge verantwortlichen Einrichtungen. Auch bei ansonsten gesunden Menschen lässt im Alter die geistige und körperliche Leistungsfähigkeit nach und einzelne Organe werden schwächer. Daher finden die Hersteller von preiswerten Medizinprodukten einen wachsenden Markt für Geräte vor, die die Lebensqualität so lange wie möglich aufrechterhalten und verbessern.

Gehörverlust und vermeidbare Blindheit stellen nicht nur zwei der weltweit grössten gesundheitlichen Herausforderungen dar, sondern bieten den Unternehmen auch grosse kommerzielle Chancen. In Indien beispielsweise arbeiten Firmen wie Appasamy mit CNC-Werkzeugmaschinen von HAAS, um für Millionen von Patienten, die an einem Glaukom oder an ähnlichen Augenerkrankungen leiden, Intraokularlinsen herzustellen. In Barcelona, Spanien, hat GAES, ein Hersteller von Hörhilfen, in ein CNC-Bearbeitungszentrum VF-2SS von HAAS investiert. Damit möchte das Unternehmen Formbauteile für seine massgeschneiderten Produkte herstellen.

Bei der Gründung dieses Unternehmens hat der Zufall eine nicht unwichtige Rolle gespielt: Vor mehr als 60 Jahren kehrte Juan Gassó, der spätere Gründer von GAES, von einer Reise nach London mit einem primitiven Hörgerät für einen Freund der Familie zurück. Gassó war von der Wirkung des Gerätes beeindruckt und auch von der damaligen Spitzentechnologie fasziniert. Also gründete er eine Firma, um diese Hörhilfen zu importieren und in Spanien anzubieten. In den Anfangsjahren machte er sich noch auf einem grünen Motorrad der Marke Ossa, Baujahr 1953, auf den Weg, um den Patienten und zukünftigen Kunden in ganz Spanien seine Produkte vorzustellen.

Das Geschäft lief sehr gut. 1958 baute Gassó auf diesen Erfolg auf und machte den nächsten logischen Schritt: Er gründete mit Microson SA den ersten und einzigen Hersteller von Hörhilfen in Spanien. Als Teil von GAES sollte Microson die Kunden mit taschengrossen analogen (auf Transistoren basierenden) Geräten versorgen, die selbst nach heutigen Massstäben bereits beeindruckend klein waren.

Heute lassen die Grösse und die Produktionsleistung des Unternehmens seine bescheidenen Anfänge vergessen. Das Werk erstreckt sich über 5 Etagen und befindet sich an einer geschäftigen Strassenkreuzung in dem Bezirk von Barcelona mit dem rätselhaften Namen „22@“. Dort sind zahlreiche Technologie-Unternehmen inmitten von farbenfrohen Wohnblöcken und kleinen Cafés angesiedelt. Die neue Firmenzentrale wurde im Jahr 2010 eröffnet und ist ihrem Gründer gewidmet. Im Fenster des Eingangsbereiches steht sein restauriertes Motorrad als Erinnerung an Gassó, an seine Vision und an den schweren Anfang. Ein langes Glas-Display entlang einer angrenzenden Wand informiert über die Entwicklung der Produkte von GAES im Verlauf der Jahrzehnte. 50 Jahre nachdem Gassó begonnen hatte, Hörgeräte zu importieren und zu verkaufen, hat der Weltmarkt für Hörhilfen ein Volumen von jährlich 5,4 Milliarden US-Dollar erreicht. In Spanien nimmt GAES in diesem Segment die Spitzenposition ein. An dem Standort in Barcelona produzieren 130 Angestellte in Reinräumen und Elektroniklaboren jedes Jahr mehr als 50.000 Hörhilfen.

In dem neuen Gebäude steht auch die HAAS CNC-Maschine des Unternehmens: ein vertikales Bearbeitungszentrum VF2-SS Super Speed. Bei den Seriengeräten liegt die tägliche Sollproduktion von Microson bei 50 – 60 Stück. Die Fräsmaschine von HAAS wird jedoch für die Produktion von Sonderanfertigungen eingesetzt, also für massgeschneiderte Teile, die genau an die Ohrabmessungen des späteren Trägers angepasst sind.

„Zuerst schickt uns eines unserer Hörgerätezentren einen Abdruck des Ohres“, erläutert Sergio Pavon, technischer Assistent der F+E-Abteilung. „Dabei handelt es sich um ein 3D-Negativ des Gehörgangs, das mit einem Harz erstellt wurde. Dieser Negativabdruck wird gescannt und die so gewonnene 3D-Datei in unser CAD/CAM-System übertragen, mit dem wir die HAAS Maschine programmieren. Seitdem wir die HAAS haben, können wir das vom Kunden bestellte Gerät innerhalb von 3 – 4 Tagen ausliefern. Die Maschine gibt uns die Kontrolle über den gesamten Herstellungsprozess.“

Sie hat nicht nur den Zeitaufwand zur Produktion von Neuteilen verkürzt, sondern auch eine gleichmässigere Produktqualität ermöglicht.

„Als es noch keine rechnergestützte Fertigung gab, wusste man sofort, welches Gerät von welchem unserer Mitarbeiter gefertigt wurde“, meint Pavon. „Der 3D-Druck hat uns geholfen, das Aussehen des Endprodukts zu vereinheitlichen, die Qualität zu verbessern und den Ausschuss zu verringern.“

„Die Maschine von HAAS wurde im Jahr 2013 installiert. Anfangs wollten wir eigentlich nur eine Qualitätsmaschine haben, die präzise und bedienerfreundlich war. Die HAAS ist wirklich einfach und intuitiv zu bedienen. Dadurch braucht man keine lange Einarbeitungszeit, bis man die Maschine beherrscht. Die Geschwindigkeit, Wiederholgenauigkeit und Präzision sind sehr gut. Zudem ist sie äusserst vielseitig, so dass man leicht zwischen den Anwendungen wechseln kann.“

Obwohl die VF2-SS für viele Bearbeitungsaufgaben, wie das Fräsen von Stahl, Aluminium und Kunststoffen, eingesetzt werden kann, wird sie hier hauptsächlich für die Bearbeitung von Formbauteilen genutzt. Diese werden wiederum verwendet, um mit konventionellen Spritzgussverfahren und auch mit Hilfe spezieller Ultraschall-Spitzgiessmaschinen ohne Wärmeentwicklung sehr filigrane und kleine Teile anzufertigen, die in die Hörgeräte des Unternehmens eingebaut werden.

Das Ultraschallverfahren wurde eingeführt, um ein winziges kreisförmiges Kunststoffteil zu fertigen, das eine Gewebemembran besitzt, die über das Mikrofon des Hörgerätes gezogen wird und es vor Wind, Wasser und Staub schützt. „Dieses Bauteil besteht aus sehr teurem Kunststoff“, betont Pavon. „Es muss allergenfrei sein und eine Reihe von Gesundheitsvorschriften einhalten. Beim konventionellen Spritzguss waren die Ausschussraten zu hoch, da das Teil durch die damit verbundene Wärmeentwicklung beschädigt wurde.“

Bei der speziell für das Unternehmen angefertigten Ultraschall-Spritzgiessmaschine wird das Teil nicht erhitzt. Stattdessen vibriert eine Elektrode 30.000 Mal pro Sekunde, um das Harz zu verflüssigen. Mit dieser Maschine stellt das Unternehmen das Formteil und den Filter für den Gehörgang her. Die für die Ultraschall-Spritzgiessmaschine benötigten Elektroden werden ebenfalls auf der VF2-SS hergestellt, die jeden Tag über zwei Schichten im Wesentlich im mannlosen Betrieb läuft.

Ivan Jimenez, der Werkstattleiter, erläutert, wie das Unternehmen die richtige Marke und das richtige Modell aus einer Vielzahl von Angeboten auswählt.

„Bei der Suche nach einer neuen Maschine erstellen wir zuerst ein Anforderungsprofil, in welches der Anbieter, in diesem Fall HAAS, einträgt, welche Leistungsmerkmale die von uns benötigte Maschine erfüllt“, erläutert er. „Die Antworten übertagen wir in eine Kalkulationstabelle, in der wir Noten für die einzelnen Maschinen vergeben. Das machen wir solange, bis wir der Meinung sind, dass wir eine Entscheidung treffen können, die auf solchen objektiven Kriterien, wie Drehzahl, Leistung, Präzision und Wiederholgenauigkeit, basiert, anstatt subjektive Faktoren, wie das Aussehen, berücksichtigt.“

„Das war schon eine schwere Entscheidung“, ergänzt Lluis Gómez, der für die Produktion des Hörgerätes Microson verantwortlich ist. „Letzten Endes hat das Preis-Leistungsverhältnis den Ausschlag gegeben, obwohl der Liefertermin auch sehr wichtig war. Wir sind mit der HAAS Technologie sehr zufrieden. Sie hat es uns erlaubt, die Bearbeitung komplizierter Präzisionsteile zu beschleunigen.“

Im Jahr 2008 ist Juan Gassó, der Gründer von GAES, verstorben. Zum Zeitpunkt seines Todes hatte das Unternehmen weltweit bereits mehr als 500 Hörgerätezentren eröffnet. GAES unterhält Niederlassungen in Portugal, in der Türkei, in Chile sowie in Argentinien. Mittlerweile hat das Unternehmen mehr als 500.000 Kunden. Sein Erfolg ist zum grossen Teil auf seinen unermüdlichen Gründer und dessen unerschütterlichen Glauben an die Technologie zurückzuführen. Heute sind die Produkte von GAES diskrete digitale Geräte, die mehr Menschen als je zuvor helfen, ein sicheres und glückliches Leben mit einer insgesamt höheren Lebensqualität zu führen. Das ist ein beeindruckendes Vermächtnis für einen Verkäufer, der sein Unternehmen vom Sattel eines kleinen grünen Motorrades aus startete.