Ermüdungsbeständigkeit von AM-Strukturen

Eine Gitterstruktur aus Ti6Al4V wurde mittels additiver Fertigung auf einen Balken aufgebracht. Die Ermüdungsfestigkeit wurde mit einem Biegetest untersucht. Es zeigte sich ein frühes Versagen. Der Grund war die höhere Härte des AM-Gefüges und des Übergangs im Vergleich zum Grundmaterial.

Einführung

In den letzten Jahren hat sich die additive Fertigung (AM, für engl. Additive Manufacturing) zu einer vielversprechenden Fertigungstechnologie mit revolutionären Möglichkeiten entwickelt. Dagegen sind die physikalischen Eigenschaften dieser Komponenten oft weder bekannt noch messbar. Damit verbunden sind neue Risiken und Herausforderungen hinsichtlich der Qualität und Zuverlässigkeit solcher Produkte, insbesondere für Anwendungen in der Medizintechnik.

Material & Methoden

Spezielle Gitterstrukturen aus der Titanlegierung Ti6Al4V wurden auf Balken aus der gleichen Legierung mittels Lasermetallabscheidung aufgebracht (1.9 mm hohe Struktur auf 60 x 10 x 5 mm Balken, Gerät "OFH" am Fraunhofer Institut für Lasertechnik ILT, Aachen, D). Die Oberflächeneigenschaften dieser Strukturen wurden mittels konfokaler Mikroskopie und Rasterelektronenmikroskopie (REM) untersucht. Die Ermüdungsfestigkeit wurde anschliessend mit einem 4-Punkt-Biegeversuch (270 - 637 MPa, 10 Hz) untersucht. Schliesslich wurde an den getesteten Proben eine Bruchanalyse durchgeführt.

Resultate

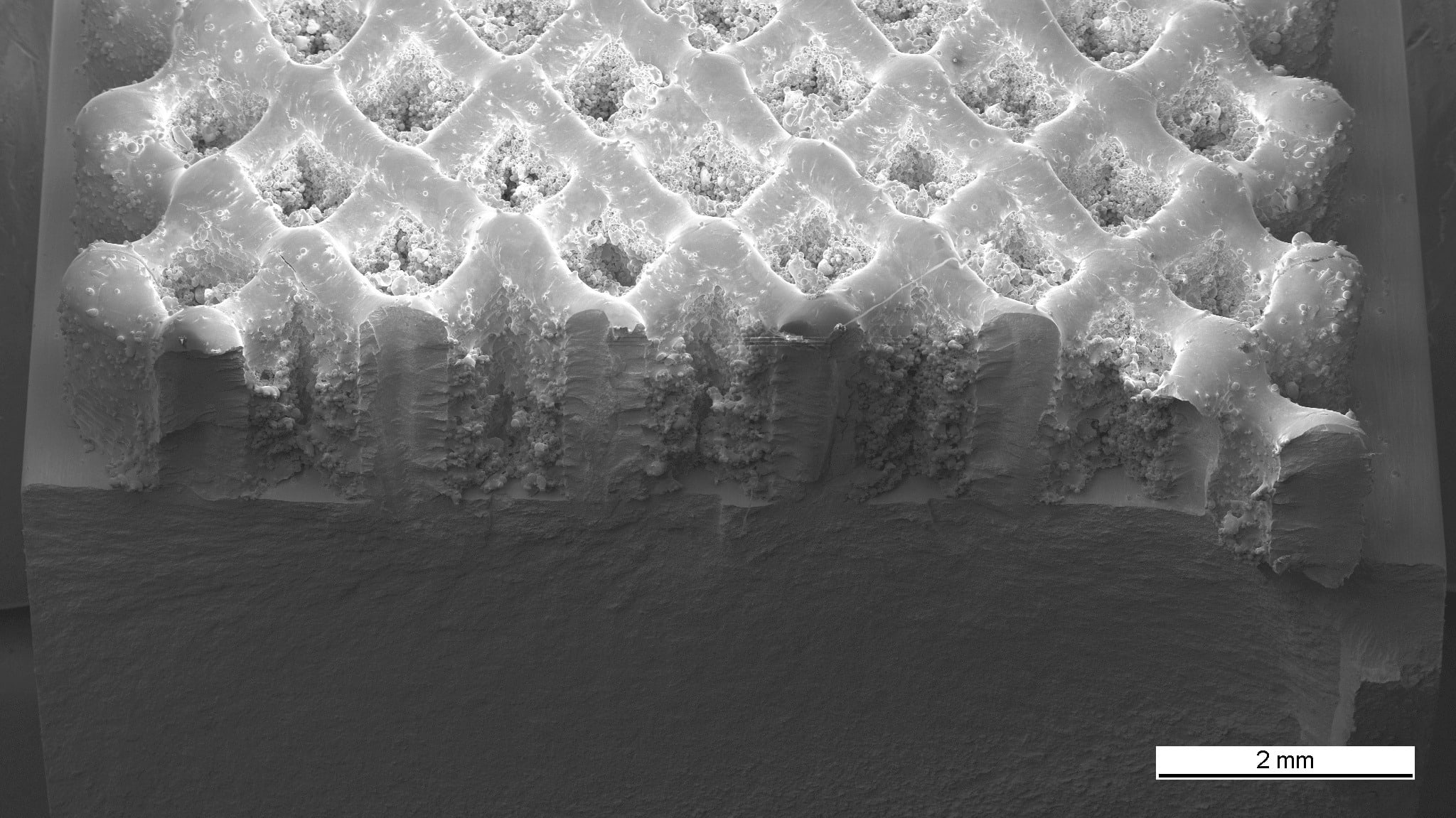

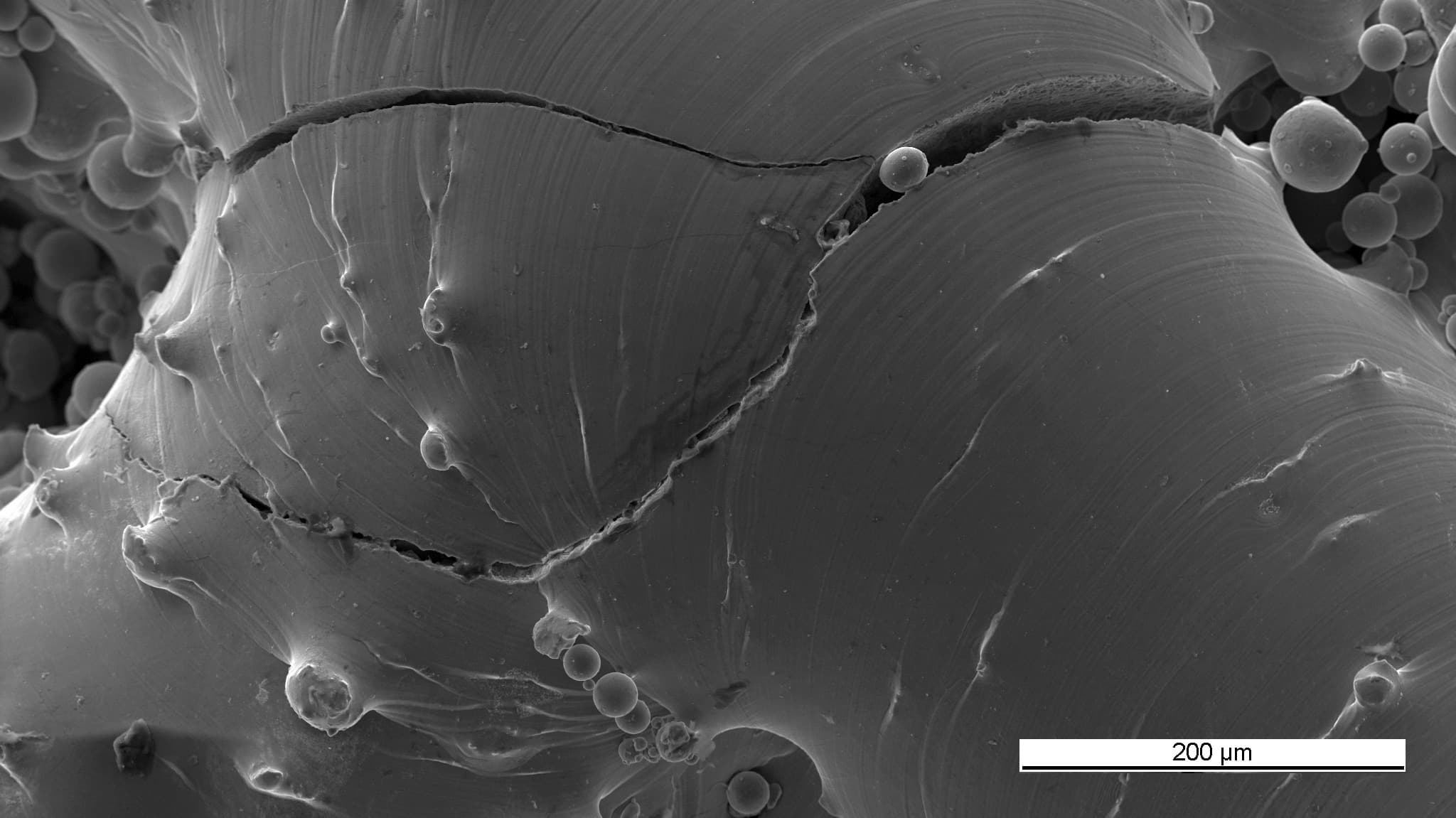

Die Oberflächenanalyse zeigte kleine Metalltröpfchen auf der Oberfläche der AM-Strukturen. Die Rauheit Ra der Strukturen lag zwischen 0.11 und 1.2 µm. Im 4-Punkt-Biegeversuch kam es zu einem frühen Versagen der Stäbe mit den AM-Strukturen (< 300'000 Zyklen bei 270 MPa gegenüber > 700'000 Zyklen bei 600 MPa für Ti-Stäbe ohne Struktur). Die REM-Untersuchung zeigte eine mehrfache Rissinitiierung innerhalb der AM-Struktur (Abb. 1 & 2).

Die metallographische Untersuchung der gebrochenen Proben zeigte zusätzliche Sekundärrisse, die am Übergang von der AM-Struktur zum Grundmaterial begannen (Abb. 3). Das Mikrogefüge der AM-Struktur und der wärmebeeinflussten Zone beim Übergang war dendritisch, während der Balken kleine Körner aufwies. Das AM-Gefüge war härter als das Grundmaterial (389 ± 2 gegenüber 322 ± 10 HV0,5). Dies hing mit einem höheren Sauerstoffgehalt in der AM-Struktur zusammen.

Diskussion & Schlussfolgerungen

Der Grund für das Versagen war die höhere Härte aufgrund eines höheren Sauerstoffgehalts der AM-Strukturen im Vergleich zum Grundmaterial. Dadurch war der obere Teil spröder als das Grundmaterial. Dies führte zu Rissen im AM-Gefüge und am Übergang und schliesslich zum frühzeitigen Versagen der Bauteile aufgrund der zyklischen Biegespannung und der Kerbempfindlichkeit.

Dieses Beispiel zeigt, dass anwendungsspezifische Tests und Analysen für die Vermeidung von Produktversagen entscheidend sein können.